열교환 튜브는 튜브 시트와 어떻게 연결되나요?

열교환 튜브와 튜브 플레이트의 연결 형태는 주로 확장, 용접, 확장 용접 등을 포함합니다. 강도 확장 조인트는 열교환 튜브와 튜브 시트 사이의 연결부의 밀봉 성능 및 인장 강도의 확장을 나타냅니다. 당기는 힘을 견디기 위해 튜브 끝의 소성 변형에 의존합니다. 튜브 팽창 후 잔류 응력은 온도가 상승하면 점차 약해져 튜브와 튜브 시트 사이의 밀봉 성능과 연결 강도가 감소합니다. 따라서 강도 팽창은 설계 압력이 4MPa 이하이고 설계 온도가 300 ℃ 이하인 경우에 적합합니다. 심한 진동, 큰 온도 차이 또는 작동 중 명백한 응력 부식의 경우 강도 확장을 사용해서는 안됩니다.

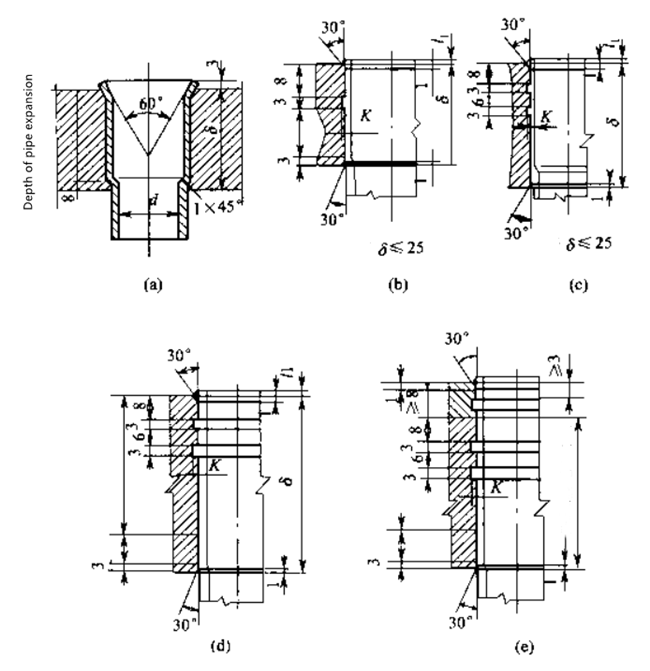

튜브를 확장할 때 튜브의 경도는 튜브 시트의 경도보다 낮아야 합니다. 파이프와 파이프 사이의 간격과 파이프의 부드러움은 확장 파이프의 품질에 영향을 미칩니다. 파이프 구멍의 거친 표면은 큰 마찰력을 생성 할 수 있으며 당기기가 쉽지 않지만 누출이 발생하기 쉽습니다. 파이프 구멍의 표면은 홈을 통과하는 세로 방향이 엄격히 금지되어 있습니다. 튜브 구멍의 매끄러운 표면은 누출이 쉽지 않지만 쉽게 벗겨지기 쉽습니다. 일반적으로 표면 거칠기는 12.5μm 이하여야 합니다. 파이프 구멍에는 구멍과 환형 홈의 두 가지 종류가 있으며, 전자는 아래 그림 (a)와 같고 후자는 아래 그림 (b) 및 (c)와 같습니다.

그루브 가공 후 강철 튜브 확장시 홈에 압착되어 풀오프 저항을 개선하고 밀봉 성능을 향상시킬 수 있습니다. 튜브 구멍의 환형 슬롯 수는 튜브 플레이트의 두께에 따라 다릅니다. 일반적으로 두께가 25mm 미만이면 슬롯 하나가 열리고 두께가 25mm보다 크면 두 개의 슬롯이 열립니다. 튜브 플레이트가 두껍거나 틈새 부식을 방지하기 위해 다음 그림 (d)에 표시된 구조를 사용할 수 있으며 복합 튜브 플레이트와 열교환 튜브도 확장 할 수 있으며 클래딩이 8mm 이상일 때 튜브 구멍의 홈에 있어야하며 구조는 다음 그림 (e)에 나와 있습니다.

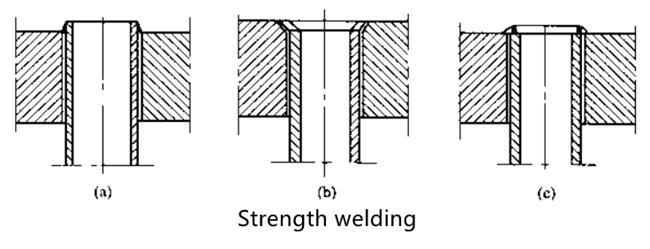

강도 용접은 열교환 튜브와 튜브 시트 연결의 밀봉 성능과 인장 강도를 보장하는 것을 말하며 가장 널리 사용되는 튜브 시트 연결 유형입니다. 강도 용접 제조가 간단하고 용접 부품 고장과 같은 인장 능력이 강하며 2 차 수리 용접, 더 편리한 열교환 튜브가 될 수 있습니다. 강도 용접의 사용은 압력과 온도에 의해 제한되지 않지만 큰 진동이나 갭 부식의 경우에는 적합하지 않습니다. 강도 용접의 일반적인 형태는 아래 그림 (a)에 나와 있습니다. 파이프 끝단 주변에 액체가 축적되는 것을 방지하기 위해 아래 그림 (b)와 같은 구조가 자주 사용됩니다. 아래 그림 (c)와 같은 구조는 일반적으로 튜브 시트가 스테인리스 스틸인 상황에서 사용됩니다.

튜브와 튜브 플레이트 사이의 조인트의 밀봉 성능이 높아야하거나 간극 부식이 있거나 심한 진동 및 기타 경우를 견딜 수 있어야하며 단일 확장 또는 용접이 요구 사항을 충족 할 수 없으며 둘의 조합은 충분한 강도와 우수한 밀봉 성능을 제공 할 수 있습니다. 확장 및 용접의 조합은 확장 및 용접 순서에 따라 확장 및 용접 후 확장 및 용접의 두 가지 종류로 나눌 수 있습니다. 일반적인 확장 방법은 필연적으로 조인트 갭에 오일 얼룩이 생길 수 있으며 확장 후 용접됩니다. 이러한 오일 얼룩과 틈새의 공기는 용접 품질을 저하시킵니다.

확장 전에 용접하면 용접이 손상될 수 있습니다. 현재 두 가지 주문의 선택에 대한 통일 된 조항은 없습니다. 용접 후 팽창과 같은 실제 엔지니어링에서 용접 전에는 깨끗한 오일이어야하며, 확장 후 첫 번째 용접은 일반적으로 확장 범위보다 15mm 위의 튜브 플레이트 표면에서 제어하기 위해 튜브 끝의 확장 위치에 대한 제한이어야합니다. 첫 번째 확장 후 용접은 일반적으로 강도 확장 및 밀봉 용접의 형태를 채택합니다. 강도 확장은 튜브 및 튜브 시트의 밀봉 성능을 보장하여 충분한 인장 강도를 제공하고 씰 용접은 튜브 및 튜브 시트의 밀봉 성능을 더욱 보장합니다. 구조는 그림 (a)에 나와 있습니다. 강도 용접은 튜브와 튜브 시트의 밀봉 성능을 보장하고 충분한 인장 강도를 제공하며 점착 팽창은 튜브와 튜브 구멍 사이의 간격을 제거하여 밀봉 성능을 보장합니다. 구조는 그림 (b)에 나와 있습니다.

본질적으로 폭발성 팽창은 일종의 강도 팽창이며 후자는 일반적으로 롤러 팽창을 채택하고 전자는 매우 짧은 시간에 폭발물을 사용하여 고압 가스 충격파를 생성하여 파이프가 튜브 구멍에 단단히 부착되도록합니다. 높은 폭발성 팽창 및 연결 효율, 윤활유 필요 없음, 팽창 후 용접 용이, 큰 인장 강도, 작은 축 연신율 및 변형.

폭발 팽창은 얇은 벽 튜브, 작은 직경 튜브 및 큰 두께 튜브 시트 확장, 열교환 튜브 끝 누출에 적합하며 기계적 팽창은 수리하기 어렵습니다.

댓글을 남겨주세요

토론에 참여하고 싶으신가요?자유롭게 기여해 주세요!