¿Qué es la fisuración cáustica en la tubería de vapor?

El agrietamiento cáustico, también conocido como fragilización cáustica, es el agrietamiento de metales en soluciones alcalinas debido a la acción combinada de la tensión de tracción y los medios corrosivos, es un tipo de SCC. La causa agrietamiento de la caldera de presión se produce principalmente en las partes donde el vapor se evapora y condensa repetidamente o en contacto con sosa cáustica, que puede ser de acero al carbono, acero de baja aleación, acero de ferrita y equipos de acero inoxidable austenítico. Los accidentes de explosión por agrietamiento suelen producirse en el sistema de calderas, y también pueden producirse por concentración de Na+ en autoclaves, sistemas de recuperación de calor residual y evaporadores de Al2O3 de empresas de aluminio electrolítico en plantas químicas de cloro-álcali, fábricas de papel e industrias de energía nuclear.

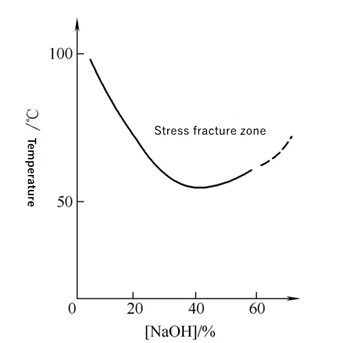

Cuando la concentración de hidróxido de sodio es superior a 5%, las tuberías de vapor de acero al carbono y acero de baja aleación son casi propensas a producir grietas cáusticas, la corrosión bajo tensión alcalina se produce generalmente a más de 50~80℃, especialmente cerca del punto de ebullición de la zona de alta temperatura, la concentración alcalina de 40% ~ 50%. Según la teoría, cuando la fracción de masa de NaOH local es superior a 10%, la película de óxido protectora del metal se disolverá, y el metal matriz reaccionará con el álcali más para formar óxidos corrosivos magnéticos sueltos y porosos, y la solución acuosa es alcalina. Mientras 10~20mg-L-1 NaOH esté contenido en el agua de la caldera o intercambiador de calor, la evaporación local repetida puede llevar a la concentración de álcali bajo el sedimento o en las grietas, causando corrosión alcalina local.

Los factores que afectan a la sensibilidad del craqueo cáustico

El agrietamiento cáustico es fácil que se produzca en las partes concentradas de líquido que contiene álcali con alta tensión residual, como las partes de juntas de soldadura, este tipo de SCC suele desarrollar intergranular y las fracturas están llenas de óxidos.

Las grietas de fragilidad alcalina en el acero al carbono tubería de vapor aparecen como finas grietas intergranulares con óxidos. Hay varios factores principales que determinan la fragilidad del álcali: la concentración de álcali, la temperatura del metal y la tensión de tracción. Los experimentos demuestran que algunas grietas por álcali se producen en pocos días, mientras que la mayoría se producen cuando se expone a más de 1 año. Aumentar la concentración de álcali y la temperatura puede mejorar la tasa de agrietamiento.

Medio

El craqueo cáustico es la corrosión que se produce a altas temperaturas en la lejía concentrada. Cuando la fracción másica de NaOH es inferior a 5%, no se producirá craqueo cáustico. Esta lejía concentrada puede ser el medio de trabajo o puede recogerse durante. Cuanto mayor sea la concentración de sosa cáustica, mayor será la sensibilidad del craqueo cáustico, que no sólo está relacionado con la concentración del álcali, sino que también depende de la temperatura de la solución.

La temperatura

El tiempo de fractura por agrietamiento de los aceros para tuberías de vapor con bajo contenido en carbono aumenta con la disminución de la tensión. Se constata que el metal de la zona afectada por el calor con mayor deformación plástica residual, es decir, el metal calentado a 500~850℃ en el proceso de soldadura, tiene la mayor tendencia a la SCC. En el mantenimiento de equipos alcalinos se comprobó que los metales calentados a temperaturas superiores a 550℃ y ligeramente inferiores a la zona de recristalización durante la soldadura tenían la mayor tendencia al agrietamiento en solución alcalina, donde la tensión residual de soldadura y la tensión de microestructura son las mayores.

Elementos metálicos

Dado que el agrietamiento cáustico y la fragilidad por nitratos del acero de bajo contenido en carbono se fracturan a lo largo del grano, se teoriza que la sensibilidad de dicha fragilidad está causada por la segregación de C, N y otros elementos en el límite del grano. Los elementos químicos que causan el agrietamiento cáustico del acero bajo en carbono para tuberías de vapor son los siguientes:

▪ La segregación de C y N en los límites de grano aumenta la sensibilidad a la fisuración cáustica;

El efecto de los oligoelementos, debido a la segregación de S, P, As y otras impurezas en los límites de grano, aumenta la sensibilidad a la fragilización por álcali. Sin embargo, una pequeña cantidad de La, Al, Ti y V puede deberse a la reducción de la segregación de impurezas nocivas en el límite de grano reduciendo la sensibilidad a la fragilización alcalina.

▪ El craqueo cáustico aumenta a medida que aumenta el tamaño del grano,;

▪ Tratamiento térmico. La sensibilidad a la fisuración cáustica del acero tras la esferoidización es mayor que la del estado normalizado, lo que puede deberse al aumento de la segregación de los límites de grano durante la esferoidización de los carburos.

Posible

El potencial sensible de agrietamiento cáustico del acero para tuberías de vapor de bajo contenido en carbono en solución de NaOH 35%~40% en ebullición es de -1150~800mV (SCE), y el potencial de agrietamiento cáustico se produce en el intervalo de -700mV (SCE) en el punto de ebullición (120℃). En el potencial crítico, la contracción de sección de la muestra disminuye en gran medida. El análisis de la estructura de rayos X muestra que en la superficie de la muestra se forma la película protectora Fe3O4.

Dejar un comentario

¿Quieres unirte a la conversación?Siéntete libre de contribuir!