Materiale in acciaio al carbonio per applicazioni di corrosione da idrogeno solforato

L'idrogeno solforato H₂S è un composto inorganico incolore, infiammabile, solubile in acqua e gas acido; la corrosione da idrogeno solforato si riferisce alle condutture di petrolio e gas contenenti una certa concentrazione di idrogeno solforato (H2S) e alla corrosione dell'acqua. L'H₂S si scioglie nell'acqua e diventa acido, provocando la corrosione elettrochimica, il pitting locale e la perforazione delle condutture. Gli atomi di idrogeno generati nel processo di corrosione vengono assorbiti dall'acciaio e si arricchiscono nei difetti metallurgici del tubo, il che può portare all'infragilimento dell'acciaio e all'innesco di cricche, con conseguente formazione di fessure. Nelle condutture e nelle attrezzature dei giacimenti di petrolio e gas acidi contenenti H₂S si sono verificati più volte strappi improvvisi o fratture fragili, cricche nelle zone di saldatura e altri incidenti, causati principalmente da cricche indotte da idrogeno (HIC) e cricche da sollecitazione da solfuro (SSC).

I fattori che influenzano la corrosione dell'H₂S comprendono la concentrazione di idrogeno solforato, il valore PH, la temperatura, la portata, la concentrazione di anidride carbonica e di ioni cloruro (C1-), ecc. Un ambiente umido di corrosione da stress da idrogeno solforato è costituito se sono soddisfatte le seguenti condizioni:

- La temperatura del fluido non è superiore a 60+2P ℃, P è la pressione relativa al fluido (MPa);

- B la pressione parziale dell'idrogeno solforato non è inferiore a 0,35mpa;

- Il fluido contiene acqua o la temperatura del fluido è inferiore alla temperatura di rugiada dell'acqua;

- Mezzo con PH inferiore a 9 o cianuro.

I risultati mostrano che, a parità di resistenza o durezza dell'acciaio legato, la microstruttura con distribuzione uniforme di piccoli carburi sferici può essere ottenuta mediante rinvenimento ad alta temperatura dopo la tempra, e la resistenza alla corrosione da H2S è migliore di quella dopo il rinvenimento. Anche la forma delle inclusioni è importante, soprattutto quella degli MnS, perché gli MnS sono soggetti a deformazione plastica ad alte temperature e le lamiere MnS formate dalla laminazione a caldo non possono essere modificate durante il successivo trattamento termico.

Gli elementi Mn, Cr e Ni vengono aggiunti al acciaio al carbonio per migliorare la temprabilità, in particolare il Ni. In genere si ritiene che l'elemento Ni sia vantaggioso per la tenacità degli acciai legati, ma il sovrapotenziale di reazione di evoluzione dell'idrogeno dell'acciaio al Ni è basso, lo ione idrogeno si scarica facilmente e si riduce per accelerare la precipitazione dell'idrogeno, per cui la resistenza dell'acciaio al Ni alla tensocorrosione da solfuro è scarsa. In generale, gli acciai al carbonio e gli acciai legati dovrebbero contenere meno di 1% o nessun nichel. Elementi come Mo, V, Nb, ecc. che formano carburi stabili nell'acciaio.

Le norme ISO 15156-2, ISO15156-3 o NACE MR0175-2003 hanno limitato le condizioni ambientali per evitare l'insorgere della tensocorrosione. Se queste condizioni non sono soddisfatte, devono essere eseguiti i test HIC e SSC e devono essere rispettati altri standard pertinenti. L'American Corrosion Institute (NACE) MR-01-95 stabilisce che per prevenire la criccatura da tensocorrosione da solfuro (SSCC) si deve utilizzare acciaio ordinario (contenuto di nichel inferiore a 1%) con una durezza inferiore a Rockwell HRC22 o acciaio al cromo-molibdeno temprato con contenuto di nichel inferiore a HRC 26.

Inoltre, esistono altre restrizioni:

- Impurità nell'acciaio: zolfo ≤ 0,002%, P≤0,008%, O≤ 0,002%.

- La durezza non è superiore a 22HRC, il carico di snervamento è inferiore a 355MP, la resistenza alla trazione è inferiore a 630MPa

- Il contenuto di carbonio dell'acciaio deve essere ridotto il più possibile, a condizione di soddisfare le proprietà meccaniche della lamiera. Per gli acciai a basso tenore di carbonio e gli acciai al carbonio-manganese: CE≤0,43, CE=C+Mn/6; per gli acciai debolmente legati: CE≤045 CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

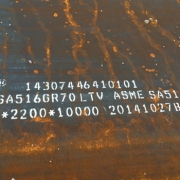

Piastra in acciaio: SA387 Gr11(HlC), SA387 Gr12(HlC), SA387 Gr22(HlC), SA516 Gr65(HlC), SA516 Gr70(HlC);

Tubi in acciaio: API 5CT H40, J55, L55, C75 (1,2,3), L80 (tipo 1), N80 (tipo Q/T), C95 (tipo Q/T), P105, P110 Q/T); API 5L grado A, grado B, X42, X46, X52; ASTM A53, A106(A, B, C)

Tubi e lamiere in acciaio al carbonio disponibili per applicazioni H₂S

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!