Defekte bei der Veredelung von verzinkten Vierkantrohren und ihre Vermeidung

Die Qualitätsanforderungen an verzinkte Vierkantrohre sind sehr hoch. Aufgrund der unvermeidlichen entsprechenden Qualitätsmängel in jedem Prozess der Stahlrohrproduktion, und einige Stahlrohre sind im Einsatz unter einigen besonderen Umweltbedingungen, zusätzlich zu der Gesamtleistung des Stahlrohrs, die Genauigkeit des Außendurchmessers und der Wanddicke, und die flache Oberfläche Zusätzlich zu den Anforderungen für die Geradheit, werden auch besondere Anforderungen für seine Oberfläche, Stirnfläche, Anti-Korrosion, etc. vorgebracht.

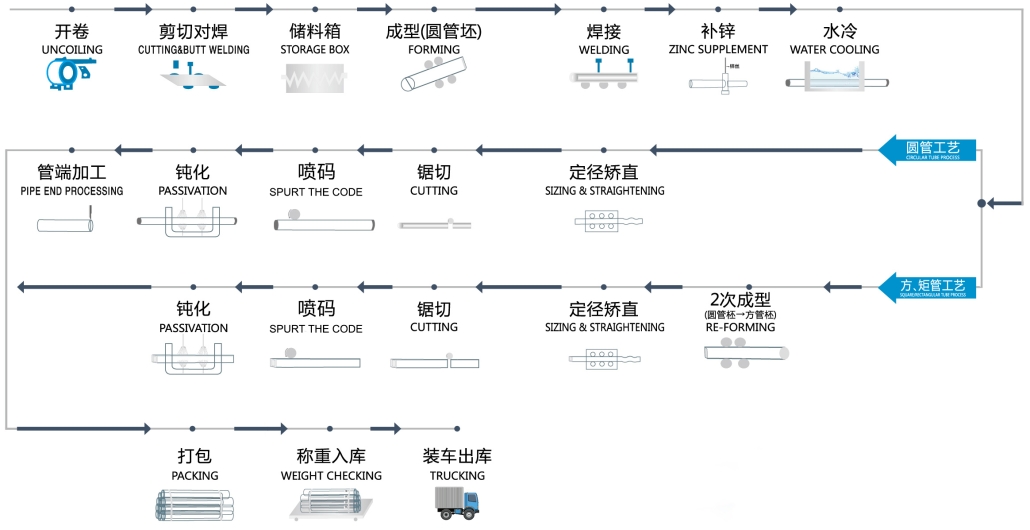

Um die oben genannten Anforderungen zu erfüllen, muss das Stahlrohr nach der Abkühlung begradigt und von Mängeln befreit werden; das Rohrende muss bearbeitet werden; das Stahlrohr wird nach dem Bestehen der Leistungsprüfung (Test) des Stahlrohrs kontrolliert, und dann erfolgt die Längenmessung, das Wiegen, das Logo, die Verpackungsbibliothek. Kurz gesagt, die Endbearbeitung von Stahlrohren ist ein wichtiger Prozess, der für die Beseitigung von Mängeln an Stahlrohren, die weitere Verbesserung der Qualität von Stahlrohren, die Erfüllung der Anforderungen spezieller Verwendungszwecke von Produkten und die Klärung der "Identität" von Produkten unerlässlich ist. Die Endbearbeitung von Stahlrohren umfasst hauptsächlich: Richten von Stahlrohren, Abschneiden von Enden (Anfasen, Kalibrieren)

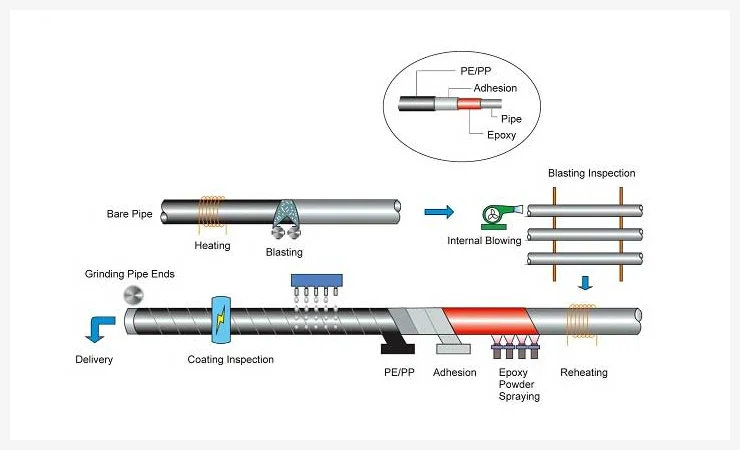

Inspektion und Prüfung (einschließlich Prüfung der Oberflächenqualität, Prüfung der geometrischen Abmessungen, zerstörungsfreie Prüfung und hydraulische Prüfung usw.), Schleifen, Längenmessung, Wiegen, Lackieren, Sprühdruck und Verpackung und andere Verfahren. Für einige Spezialstahlrohre sind auch Oberflächenstrahlungen, Bearbeitungen und Korrosionsschutzbehandlungen erforderlich.

Im ersten Kapitel wurden die Anforderungen an die Stahlrohrprüfung und die Prüfverfahren in den verschiedenen Prozessen der Stahlrohrbearbeitung vorgestellt. Das Messen der Länge, das Wiegen, das Lackieren, das Bedrucken und das Verpacken des Stahlrohrs verändern im Allgemeinen nicht die Form, die Größe und die Leistung des Stahlrohrs, mit Ausnahme kleinerer Mängel wie Druckstellen und Kratzer auf dem Stahlrohrkörper. Daher konzentriert sich dieses Kapitel auf die Qualitätsmängel und Präventivmaßnahmen bei Stahlrohren in den drei Prozessen, die mit der Verformung oder Bearbeitung von Stahlrohren einhergehen, wie Richten, Schleifen und Oberflächenbehandlung.

Die Norm legt die Anforderungen an die "Oberflächenbeschaffenheit" von Stahlrohren fest. Es gibt jedoch bis zu 10 Oberflächenfehler bei Stahlrohren, die aus verschiedenen Gründen bei der Produktion entstehen (siehe Anhang "Beispiele für typische Fehler bei verzinkten Stahlrohren"). Zu diesen Fehlern gehören hauptsächlich: Oberflächenrisse (Risse), Haarlinien, innere Falten, äußere Falten, Quetschungen, innere gerade Straßen, äußere gerade Straßen, Trennschichten, Narben, Gruben, konvexe Rümpfe, Hanfgruben (pockennarbige Oberflächen), Abrieb (Kratzer), innere Spirale, äußere Spirale, blaue Linie, konkave Korrektur, Rollendruck usw. Unter den Oberflächenfehlern der oben genannten Stahlrohre sind einige Fehler sehr schädlich für die Leistung des Stahlrohrs, die als gefährliche Fehler bezeichnet werden, wie z. B. Stahlrohrrisse (Risse), innere Falten, äußere Falten, Quetschungen, Delaminationen, Knotenbildung, Ziehen usw. Konkave, konvexe usw.; einige Defekte haben relativ geringe Auswirkungen auf die Leistung von Stahlrohren, die als allgemeine Defekte bezeichnet werden, wie z. B. Stahlgruben (Oberflächen), blaue Linien, Kratzer (Schrammen, Beulen), leichte innere und äußere Geraden, leichte innere und äußere Spirale, konkave Korrektur, Rollendruck usw.

Obwohl einige allgemeine Oberflächenfehler, die sehr geringfügig sind und sich kaum auf die Verwendung von Stahlrohren auswirken, auf Stahlrohren verbleiben können, enthält die Norm dennoch sehr strenge Beschränkungen hinsichtlich der Tiefe und Länge (Größe) der Fehler. Gefährliche Oberflächenfehler an Stahlrohren müssen durch Schneiden oder Schleifen vollständig entfernt werden. Beim Schleifen von Oberflächenfehlern an Stahlrohren, die ein Schleifen zulassen, müssen die Tiefe des angegebenen Schleifpunkts und die Form des Schleifpunkts den in der Norm festgelegten Anforderungen entsprechen. Um die Oberflächenqualität von Stahlrohren zu verbessern, werden die Innen- und Außenflächen von Stahlrohren manchmal kugelgestrahlt (sandgestrahlt), geschliffen oder maschinell bearbeitet und gedreht.

Es gibt zwei Hauptgründe für Oberflächenfehler an verzinkten Stahlrohren. Zum einen werden sie durch Oberflächenfehler oder innere Mängel des Rohrs verursacht. Andererseits entstehen sie im Produktionsprozess, d. h., wenn die Parameter des Walzprozesses falsch ausgelegt sind, die Oberfläche des Werkzeugs (der Form) nicht glatt ist, die Schmierbedingungen nicht gut sind, der Stichentwurf und die Einstellung unangemessen sind usw., kann das Stahlrohr erscheinen. Probleme mit der Oberflächenqualität; oder während des Erwärmungs-, Walz-, Wärmebehandlungs- und Richtprozesses des Rohrrohlings (Stahlrohrs), wenn die Erwärmungstemperatur nicht richtig gesteuert wird, die Verformung ungleichmäßig ist, die Erwärmungs- und Abkühlgeschwindigkeit unangemessen ist oder die Richtverformung zu groß ist. Übermäßige Eigenspannungen können auch zu Oberflächenrissen in Stahlrohren führen.