How To Improve The Service Life Of FBE Anti-corrosion Steel Pipes?

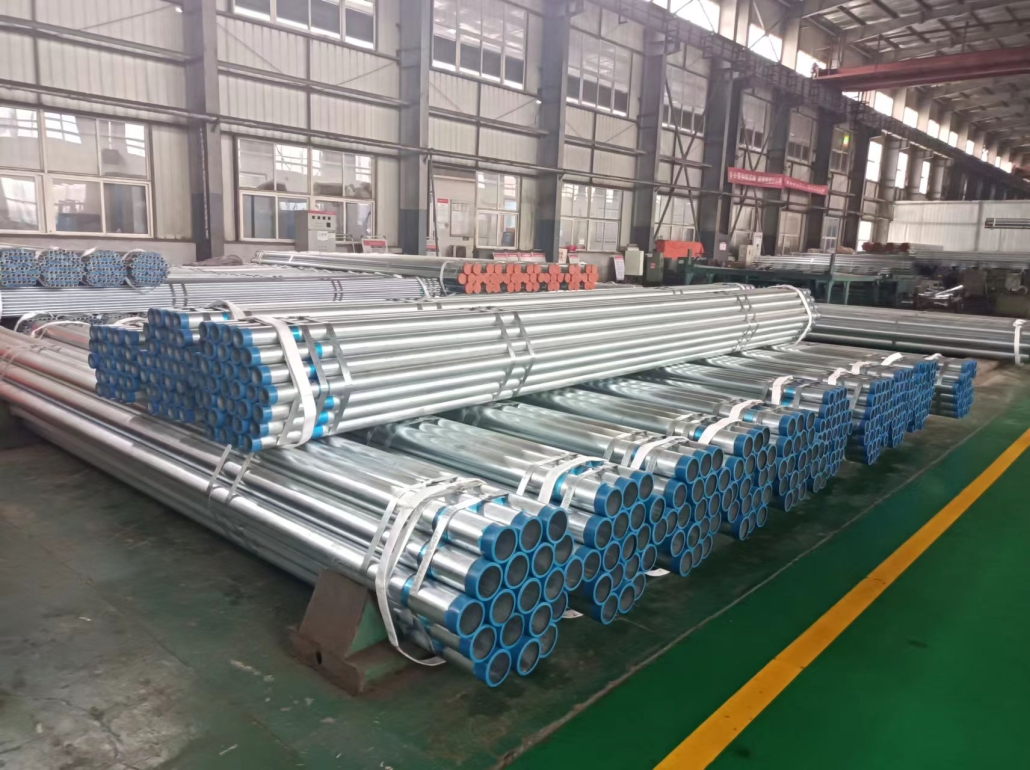

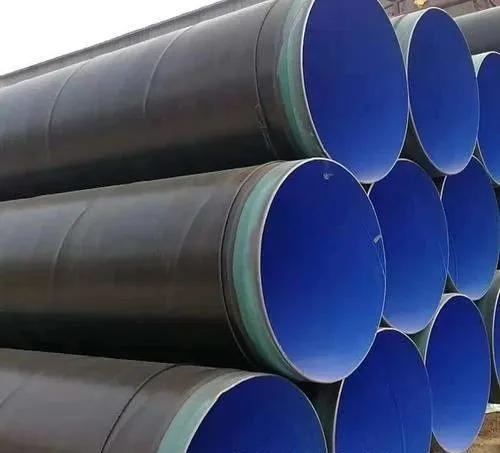

FBE (Fusion Bonded Epoxy) anti-corrosion steel pipes use steel pipes as the matrix, and the epoxy powder is melted and cured on the surface of the steel pipes through high-temperature spraying to form an anti-corrosion layer. To improve the service life of FBE anti-corrosion steel pipes, efforts can be made in multiple links such as production and manufacturing, transportation and storage, installation and use, and later maintenance:

Production and Manufacturing Link

- Optimize Steel Pipe Pretreatment: The cleanliness and roughness of the steel pipe surface directly affect the adhesion of the FBE coating. Before coating, shot blasting or sandblasting is used to thoroughly remove impurities such as rust, oil stains, and oxide scales on the steel pipe surface, so that the steel pipe surface reaches Sa2.5 level (near-white level), and the roughness is controlled at 40 – 100μm. Appropriate roughness can increase the contact area between the coating and the steel pipe, enhance adhesion, reduce the risk of coating peeling, and prolong the service life.

- Strictly Control the Coating Process: Precisely control the spraying temperature, thickness, and curing time of the epoxy powder. Generally, the spraying temperature is 230 – 250℃, the coating thickness is controlled at 300 – 500μm according to the requirements of the use environment, and the curing time needs to ensure that the powder is completely melted and cross-linked and cured. A stable coating process can ensure that the coating is uniform, dense, and free of defects such as pinholes and bubbles, effectively blocking the intrusion of corrosive media.

- Select High-Quality Raw Materials: Select reliable-quality epoxy powder to ensure that it has good chemical corrosion resistance, water resistance, weather resistance, and mechanical properties. High-quality epoxy powder can maintain stable anti-corrosion performance for a long time in different environments. At the same time, the quality of the steel pipe itself is also crucial. Select steel pipes that meet relevant standards, have uniform wall thickness, and excellent material quality to reduce corrosion problems caused by defects of the steel pipes themselves.

Transportation and Storage Link

- Strengthen Protective Packaging: During transportation, use appropriate packaging materials for FBE anti-corrosion steel pipes, such as wrapping with plastic film or protective sleeves specially for anti-corrosion pipes, to prevent damage to the coating due to collision and friction between steel pipes. For long-distance transportation, soft pads should be laid at the bottom of the carriage, and the steel pipes should be fixed to avoid coating damage caused by transportation bumps.

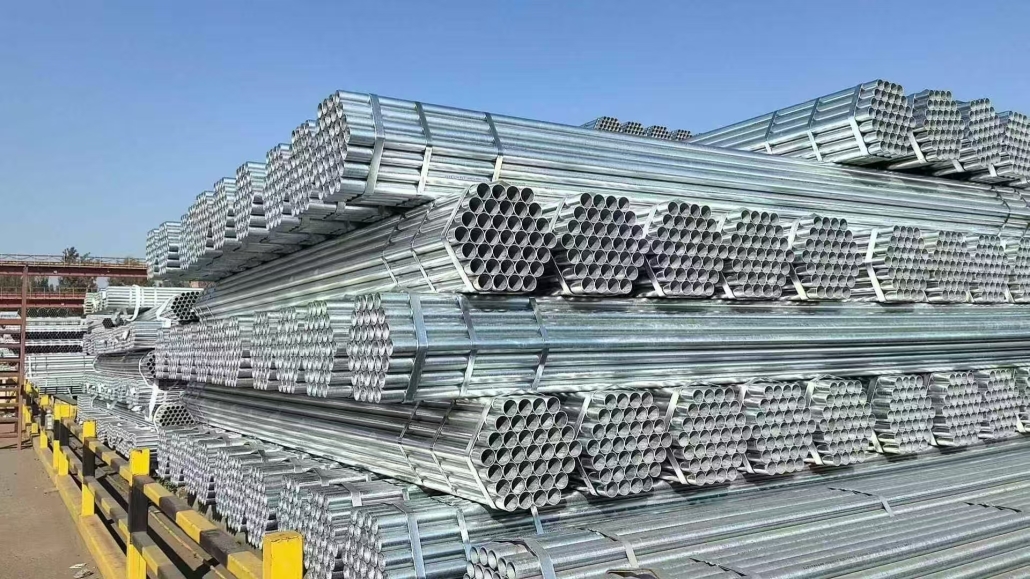

- Reasonably Plan Storage: The storage site should be a dry and well-ventilated place to avoid the steel pipes being in a humid environment for a long time. The steel pipes should be stored elevated, keeping a certain distance from the ground to prevent the coating from being eroded by ground moisture. At the same time, direct sunlight should be avoided to prevent the coating from aging due to ultraviolet radiation and shortening the service life.

Installation and Use Link

- Standardize Installation Operations: During the installation process, strictly follow the operating procedures, avoid pulling and bending the steel pipes with force, and prevent the coating from cracking or peeling due to excessive force. Use appropriate connection methods. For example, when welding, protective measures should be taken to prevent welding spatter from damaging the coating. For coating damage caused during the installation process, it should be repaired in a timely manner to ensure the integrity of the anti-corrosion layer.

- Control the Use Environment: Try to avoid using FBE anti-corrosion steel pipes in harsh environments such as extreme temperatures, high humidity, and strong acids and alkalis. If unavoidable, additional protective measures can be taken, such as adding an insulating layer and a protective sleeve outside the pipeline, to reduce the erosion of the environment on the coating. At the same time, parameters such as the temperature, 酸碱度 (acidity and alkalinity), and flow rate of the conveying medium should be controlled to reduce the corrosion effect of the medium on the steel pipes and the coating.

Later Maintenance Link

- Regular Detection and Evaluation: Establish a regular detection system, and use technical means such as ultrasonic detection and leak point detection to check the integrity, adhesion of the FBE coating, and the corrosion of the steel pipes. Through regular detection, potential problems can be found in a timely manner, and corresponding repair measures can be taken to prevent the problems from expanding.

- Timely Repair the Coating: Once problems such as coating damage and aging are found, the coating should be repaired in a timely manner. According to the degree of coating damage, select an appropriate repair method. For example, for small-area damage, manual brushing or spraying of epoxy repair paint can be used; for large-area damage, re-FBE coating treatment is required.