Vantaggi del tubo composito rivestito in plastica

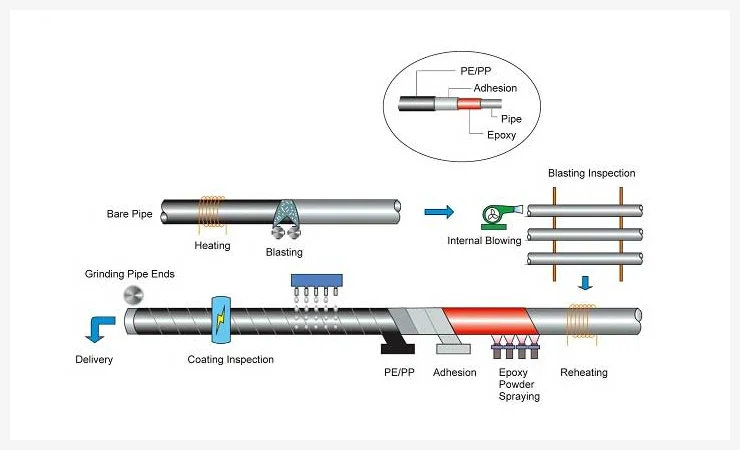

Il tubo composito plastificato è costituito da un tubo d'acciaio saldato come materiale di base ed è realizzato mediante doppio pretrattamento chimico di sabbiatura, preriscaldamento, rivestimento plastico, indurimento, post-trattamento e altri processi. Ha eccellenti proprietà globali, una forte resistenza meccanica alla corrosione, una buona stabilità chimica e resistenza all'acqua, e ha funzioni come la resistenza alla corrosione, alla pressione e antibatterica.

In genere non è limitato dal mezzo di trasporto e il rivestimento in plastica ha una forte forza di legame con l'acciaio. Materiale di rivestimento: La resina epossidica (EP) è adatta all'ambiente di lavoro. Il rivestimento dei tubi d'acciaio a temperature inferiori a 80 °C ha un'elevata adesione, un'alta durezza, una buona resistenza agli urti e una buona resistenza alla corrosione chimica.

I vantaggi del prodotto sono un'elevata resistenza meccanica, adatta ad ambienti di utilizzo difficili; i rivestimenti interni ed esterni sono in grado di prevenire l'ossidazione del metallo e hanno una buona resistenza alla corrosione chimica. Il rivestimento ha una forte adesione, un'elevata forza di legame e una buona resistenza agli urti. Basso coefficiente di rugosità superficiale e coefficiente di attrito, buona adesione alle sostanze estranee; anti-invecchiamento, lunga durata.

Il tubo in acciaio rivestito di plastica è un nuovo tipo di materiale per tubi sviluppato negli ultimi anni. Il tubo ha ridotto con successo le perdite causate dalla corrosione delle condutture e fa parte delle condutture verdi a risparmio energetico. La sua resistenza alla compressione, alla trazione, alla corrosione e ai raggi UV è superiore a quella di altri tubi. Pertanto, i tubi in acciaio plastificato possono essere utilizzati in vari settori dell'ingegneria. In base ai diversi ambienti, i tubi in acciaio plastificato possono offrire diversi vantaggi in termini di prestazioni.

I vantaggi del prodotto sono un'elevata resistenza meccanica, adatta ad ambienti di utilizzo difficili; i rivestimenti interni ed esterni sono in grado di prevenire l'ossidazione del metallo e hanno una buona resistenza alla corrosione chimica. Il rivestimento ha una forte adesione, un'elevata forza di legame e una buona resistenza agli urti. Basso coefficiente di rugosità superficiale e coefficiente di attrito, buona adesione alle sostanze estranee; anti-invecchiamento, lunga durata.

Il tubo in acciaio rivestito di plastica è un nuovo tipo di materiale per tubi sviluppato negli ultimi anni. Il tubo ha ridotto con successo le perdite causate dalla corrosione delle condutture e fa parte delle condutture verdi a risparmio energetico. La sua resistenza alla compressione, alla trazione, alla corrosione e ai raggi UV è superiore a quella di altri tubi. Pertanto, i tubi in acciaio plastificato possono essere utilizzati in vari settori dell'ingegneria. In base ai diversi ambienti, i tubi in acciaio plastificato possono offrire diversi vantaggi in termini di prestazioni.