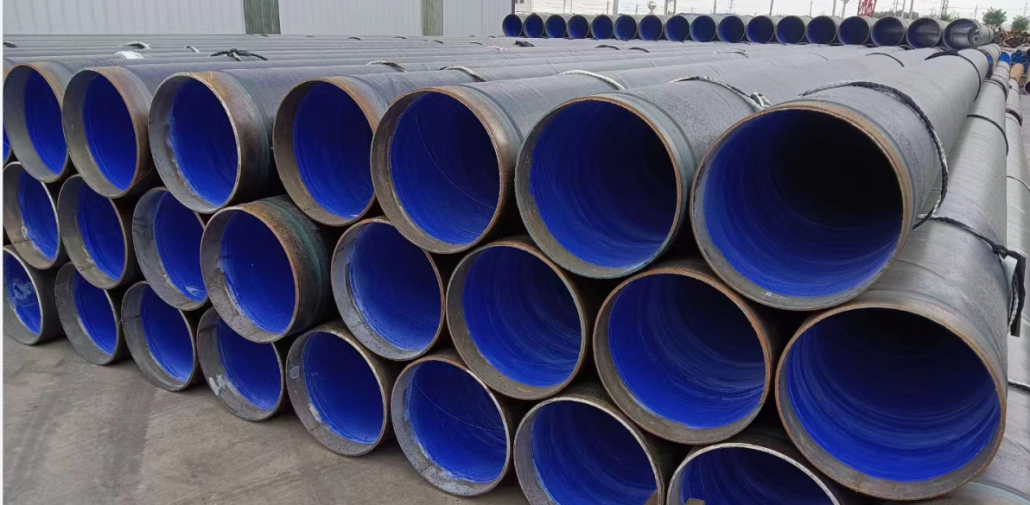

Olie- en gaspijpleidingen over lange afstanden zijn een belangrijk middel voor energiezekerheid. Tijdens het corrosiewerende constructieproces van olie(gas)pijpleidingen is de oppervlaktebehandeling van stalen pijpen een van de belangrijkste factoren die de corrosiewerende levensduur van de pijpleidingen bepalen. Het is de voorwaarde of de anticorrosielaag en de stalen pijp stevig kunnen worden gecombineerd. . Onderzoeksinstituten hebben aangetoond dat, naast factoren als coatingtype, coatingkwaliteit en bouwomgeving, de oppervlaktebehandeling van stalen buizen ongeveer 50% van de invloed op de levensduur van de anticorrosielaag bepaalt. Daarom moeten de specificaties voor de anticorrosielaag strikt worden gevolgd. De eisen voor het oppervlak van stalen buizen worden voortdurend onderzocht en samengevat, en de methoden voor oppervlaktebehandeling van stalen buizen worden voortdurend verbeterd. de

1. Reinigen

Oplosmiddelen en emulsies worden gebruikt om het staaloppervlak te reinigen om olie, vet, stof, smeermiddelen en soortgelijke organische stoffen te verwijderen. Het kan echter geen roest, oxidehuid, lasslux, enz. op het staaloppervlak verwijderen, dus wordt het alleen gebruikt als hulpmiddel bij anticorrosieproductie. de

2. Ontroesten van gereedschap

Gebruik voornamelijk gereedschap zoals draadborstels om het stalen oppervlak te polijsten om losse of opgetilde oxidehuid, roest, lasslakken enz. te verwijderen. De roestverwijdering met handgereedschap kan het Sa2-niveau bereiken en de roestverwijdering met elektrisch gereedschap kan het Sa3-niveau bereiken. Als de ijzeroxideschilfers stevig aan het staaloppervlak vastzitten, is het roestverwijderingseffect van het gereedschap niet ideaal en wordt de ankerpatroondiepte die nodig is voor roestwerende constructie niet gehaald.

3. Inmaken

Over het algemeen worden chemische en elektrolytische methoden gebruikt voor het beitsen. Alleen chemisch beitsen wordt gebruikt voor anticorrosie van pijpleidingen, waarbij aanslag, roest en oude deklagen worden verwijderd. Soms kan het worden gebruikt als opwerking na zandstralen en roestverwijdering. Hoewel chemische reiniging een bepaalde mate van netheid en ruwheid op het oppervlak kan bereiken, zijn de ankerlijnen ondiep en kan het gemakkelijk milieuvervuiling veroorzaken. de

4. Spuiten (gooien) om roest te verwijderen

Het sproeien (het werpen) van roestverwijdering gebruikt een krachtige motor om de het sproeien (het werpen) bladen aan te drijven om bij hoge snelheid te roteren, zodat het staalzand, de staalschoten, de draadsegmenten, de mineralen en andere schuurmiddelen op het oppervlak van de staalpijp onder de actie van middelpuntvliedende kracht worden bespoten (het werpen). Hierdoor kunnen niet alleen roest, oxiden en vuil volledig worden verwijderd, maar kan de stalen pijp ook de vereiste uniforme ruwheid bereiken onder invloed van hevige impact en wrijving van schuurmiddelen. Na het spuiten (gooien) van roestverwijdering kan het niet alleen de fysieke adsorptie op het buisoppervlak uitbreiden, maar ook de mechanische hechting tussen de anticorrosielaag en het buisoppervlak verbeteren. Daarom is het sproeien (gooien) van roestverwijdering een ideale roestverwijderingsmethode voor anti-corrosie van pijpleidingen.

4.1 Ontstoffingsniveau

Voor de constructietechnologie van epoxy-, vinyl-, fenol- en andere corrosiewerende coatings die vaak voor stalen buizen worden gebruikt, is het oppervlak van de stalen buis over het algemeen bijna wit (Sa2,5). De praktijk heeft uitgewezen dat met dit niveau van roestverwijdering bijna alle oxidehuid, roest en ander vuil kan worden verwijderd. De diepte van het ankerpatroon kan 40-100 µm bereiken, wat volledig voldoet aan de hechtingseisen tussen de roestwerende laag en de stalen pijp. Het roestproces kan technische omstandigheden van bijna wit niveau (Sa2,5) bereiken met lagere bedrijfskosten en stabiele en betrouwbare kwaliteit.

4.2 Schuurmiddelen spuiten (gooien)

Om het ideale roestverwijderingseffect te bereiken, moet het schuurmiddel geselecteerd worden op basis van de hardheid van het stalen buisoppervlak, de oorspronkelijke roestgraad, de vereiste oppervlakteruwheid, het coatingtype, enz. Gebruik voor eenlaagse epoxy-, twee- of drielaagse polyethyleencoatings het gemengde schuurmiddel van staalzand en staalkorrels om het ideale roestverwijderingseffect te bereiken. Staalshot heeft de functie om het stalen oppervlak te versterken, terwijl staalgrit de functie heeft om het stalen oppervlak te etsen. Gemengde schuurmiddelen van staalkorrels en staalkorrels (meestal is de hardheid van staalkorrels 40 tot 50 HRC, en de hardheid van staalkorrels 50 tot 60 HRC) kunnen worden gebruikt op verschillende stalen oppervlakken, zelfs op roestige stalen oppervlakken van de klassen C en D. De roestverwijderende werking van staalkorrels is ook zeer goed. Het roestverwijderingseffect is ook erg goed.

4.3 Grootte en verhouding van schuurmiddeldeeltjes

Om een betere uniforme zuiverheid en ruwheidsverdeling te verkrijgen, zijn de deeltjesgrootte en het proportieontwerp van het schuurmiddel erg belangrijk. Te veel ruwheid zal er gemakkelijk voor zorgen dat de anticorrosielaag dunner wordt op de pieken van de ankerlijnen; tegelijkertijd, omdat de ankerlijnen te diep zijn, zullen er gemakkelijk bellen ontstaan in de anticorrosielaag tijdens het anticorrosieproces, wat de prestaties van de anticorrosielaag ernstig zal beïnvloeden. Als de ruwheid te klein is, zullen de hechting en de slagvastheid van de anticorrosielaag afnemen. Voor ernstige inwendige putcorrosie kunnen we niet alleen vertrouwen op schokken met hoge intensiteit en schuurmiddelen met grote korrel. We moeten ook vertrouwen op kleine deeltjes om de corrosieproducten weg te slijpen om het reinigingseffect te bereiken. Tegelijkertijd kan een redelijk verhoudingsontwerp niet alleen de slijtage van het straalmiddel op de pijpen en sproeiers (blad) vertragen, maar ook de benuttingsgraad van het straalmiddel sterk verbeteren. Gewoonlijk is de korrelgrootte van staalschot 0,8~1,3 mm en de korrelgrootte van staalzand 0,4~1,0 mm, waarvan 0,5~1,0 mm de hoofdcomponent is. De verhouding tussen zand en schot is meestal 5-8.

Opgemerkt moet worden dat in de praktijk de ideale verhouding tussen staalkorrels en staalkorrels in het straalmiddel moeilijk te bereiken is omdat de harde en brosse staalkorrels een hogere breukkans hebben dan de staalkorrels. Daarom moeten de gemengde schuurmiddelen tijdens het gebruik continu bemonsterd en getest worden en moeten nieuwe schuurmiddelen aan het roestverwijderingsmiddel worden toegevoegd op basis van de korrelgrootteverdeling. Onder de nieuwe toegevoegde schuurmiddelen moet staalgrit de meerderheid vormen.

4.4 Ontstoffingssnelheid

De roestverwijderingssnelheid van de stalen pijp hangt af van het type schuurmiddel en de verplaatsing van het schuurmiddel, dat wil zeggen de totale kinetische energie E die per tijdseenheid door het schuurmiddel op de stalen pijp wordt uitgeoefend en de kinetische energie E1 van het schuurmiddel met één korrel. de

Over het algemeen moeten slijpmiddelen met een lager verlies worden gekozen, waardoor de reinigingssnelheid wordt verbeterd en de levensduur van de bladen wordt verlengd.

4.5 Reinigen en voorverwarmen

Gebruik vóór het spuiten (werpen) reinigingsmethoden om vet en aanslag op het oppervlak van de stalen pijp te verwijderen en gebruik een verwarmingsoven om het pijplichaam voor te verwarmen tot 40-60°C om het oppervlak van de stalen pijp droog te houden. Aangezien het oppervlak van de stalen pijp geen vet en ander vuil bevat, kan het roestverwijderingseffect tijdens het sproeien (gooien) worden versterkt. Het droge oppervlak van de stalen pijp is ook bevorderlijk voor de afscheiding van staalschot, staalzand, roest en oxidehuid, waardoor de roest wordt verwijderd.

5.Conclusie

Besteed aandacht aan het belang van oppervlaktebehandeling in de productie en controleer de procesparameters tijdens het verwijderen van roest strikt. In de praktijk overschreed de waarde van de schilsterkte van de anticorrosielaag van de stalen pijp de standaardvereisten ruimschoots, waardoor de kwaliteit van de anticorrosielaag gewaarborgd is. Op basis van dezelfde apparatuur wordt het procesniveau sterk verbeterd en worden de productiekosten verlaagd.