증기 파이프 라인의 부식성 균열이란 무엇입니까?

가성 취화라고도 하는 가성 균열은 인장 응력과 부식성 매체의 결합 작용으로 인해 알칼리성 용액에서 금속이 균열되는 것으로, SCC의 한 유형입니다. 압력 보일러의 원인 균열은 주로 증기가 반복적으로 증발 및 응축되거나 가성 소다와 접촉하는 부품에서 발생하며 탄소강, 저 합금강, 페라이트 강 및 오스테 나이트 계 스테인리스 강 장비가 될 수 있습니다. 보일러 시스템에서 균열 폭발 사고가 자주 발생하며, 염소-알칼리 화학 공장, 제지 공장 및 원자력 산업의 전해 알루미늄 기업의 오토클랩, 폐열 회수 시스템 및 Al2O3 증발기에서도 Na+ 농도로 인한 균열 폭발 사고가 발생할 수 있습니다.

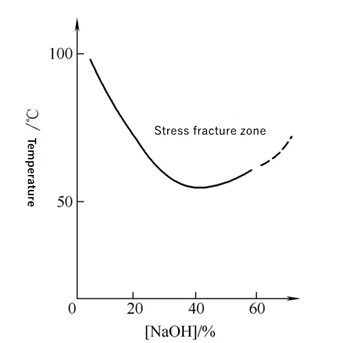

수산화나트륨 농도가 5% 이상인 경우 탄소강 및 저 합금강 증기 파이프 라인은 부식성 균열이 발생할 가능성이 거의 없으며 알칼리 응력 부식은 일반적으로 50 ~ 80 ℃ 이상, 특히 고온 영역의 비등점 근처, 알칼리 농도 40% ~ 50%에서 발생합니다. 이론에 따르면, 국소 NaOH의 질량 분율이 10%보다 크면 금속의 보호 산화막이 용해되고 매트릭스 금속이 알칼리와 더 반응하여 느슨하고 다공성 자기 부식성 산화물을 형성하고 수용액은 알칼리성입니다. 보일러 또는 열교환 기의 물에 10 ~ 20mg-L-1 NaOH가 포함되어있는 한 국부적으로 반복되는 증발은 침전물 아래 또는 틈새에 알칼리 농도를 유발하여 국부적 인 알칼리 부식을 유발할 수 있습니다.

부식성 균열의 민감도에 영향을 미치는 요인

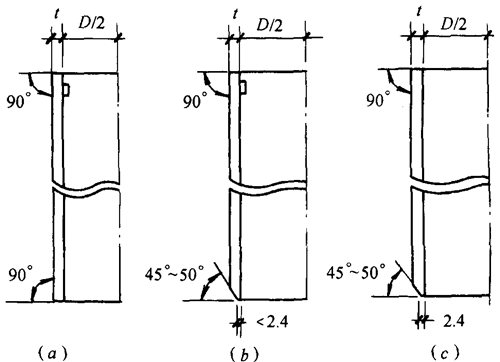

부식성 균열은 용접 조인트 부품과 같이 잔류 응력이 높은 알칼리 함유 액체의 농축 부분에서 발생하기 쉬우며, 이러한 유형의 SCC는 일반적으로 입계가 발생하고 균열이 산화물로 채워집니다.

탄소강의 알칼리성 부서지기 쉬운 균열 증기 파이프 라인 산화물과 함께 미세한 입계 균열로 나타납니다. 알칼리의 취성을 결정하는 주요 요인에는 알칼리 농도, 금속 온도, 인장 응력 등 몇 가지가 있습니다. 실험에 따르면 일부 가성 균열은 며칠 내에 발생하지만 대부분은 1년 이상 노출되었을 때 발생합니다. 알칼리 농도와 온도를 높이면 균열 속도를 개선할 수 있습니다.

중간

가성 균열은 농축 잿물에서 고온에서 발생하는 부식을 말합니다. 가성소다의 질량 비율이 5%보다 낮으면 가성 균열이 발생하지 않습니다. 이 농축 잿물은 작업 매체가 될 수도 있고 작업 중에 모일 수도 있습니다. 가성 소다의 농도가 높을수록 가성 균열의 감도가 커지며, 이는 알칼리 농도와 관련이있을뿐만 아니라 용액의 온도에 따라 달라집니다.

온도

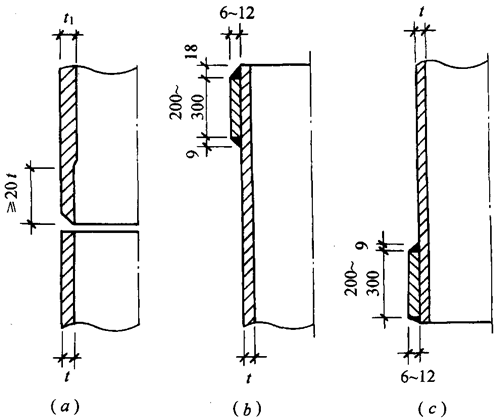

저탄소 증기 배관용 강재의 균열 파괴 시간은 응력이 감소함에 따라 증가합니다. 잔류 소성 변형이 가장 큰 열 영향 영역의 금속, 즉 용접 공정에서 500~850℃로 가열된 금속이 가장 큰 SCC 경향을 보이는 것으로 나타났습니다. 알칼리 설비의 유지보수에서는 용접 잔류 응력과 미세 구조 응력이 가장 큰 알칼리 용액에서 용접 시 재결정 영역보다 약간 낮은 550℃ 이상의 온도에서 가열된 금속이 가장 큰 균열 경향을 보이는 것으로 나타났습니다.

금속 요소

저탄소강의 가성 균열 및 질산염 취성은 입자를 따라 파쇄되기 때문에 이러한 취성의 민감도는 입자 경계에서 C, N 및 기타 원소가 분리되어 발생한다는 이론이 있습니다. 저탄소 증기 파이프 라인 강재의 부식성 균열을 일으키는 화학 원소는 다음과 같습니다:

입자 경계에서 C와 N이 분리되면 가성 균열 감도가 증가합니다;

미량 원소의 영향은 입자 경계에서 S, P, As 및 기타 불순물의 분리로 인해 알칼리 취성 감도를 증가시킵니다. 그러나 소량의 La, Al, Ti 및 V는 입자 경계에서 유해한 불순물의 분리를 줄여 알칼리 취성 감도를 감소시키기 때문일 수 있습니다.

입자 크기가 커질수록 부식성 균열이 증가합니다;

열처리. 구상화 후 강철의 부식성 균열 민감도는 정규화 상태보다 크며, 이는 탄화물의 구상화 과정에서 입자 경계 분리가 증가하기 때문일 수 있습니다.

잠재력

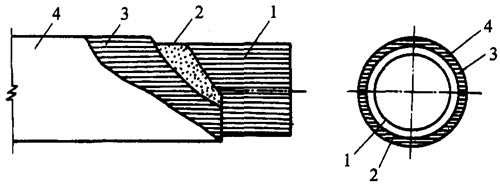

끓는 35%~40% NaOH 용액에서 저탄소 증기 배관강의 가성 균열 민감 전위는 -1150~800mV(SCE)이며, 끓는점(120℃)에서 가성 균열 전위는 -700mV(SCE) 범위에서 발생합니다. 임계 전위에서는 시료의 단면 수축이 크게 감소합니다. X-선 구조 분석 결과 시료 표면에 Fe3O4 보호막이 형성되어 있음을 알 수 있습니다.