Qu'est-ce que la fissuration caustique dans le pipeline de vapeur ?

La fissuration caustique, également connue sous le nom de fragilisation caustique, est la fissuration des métaux dans les solutions alcalines due à l'action combinée de la contrainte de traction et des milieux corrosifs, c'est un type de fissuration par corrosion sous tension. La cause de la fissuration des chaudières à pression se produit principalement dans les parties où la vapeur est évaporée et condensée de manière répétée ou en contact avec la soude caustique, qui peuvent être des équipements en acier au carbone, en acier faiblement allié, en acier ferritique et en acier inoxydable austénitique. Les accidents d'explosion dus à la fissuration se produisent souvent dans les chaudières, mais la concentration de Na+ peut également se produire dans les autoclaves, les systèmes de récupération de la chaleur résiduelle et les évaporateurs d'Al2O3 des entreprises d'aluminium électrolytique dans les usines chimiques de chlore et de soude, les papeteries et les industries de l'énergie nucléaire.

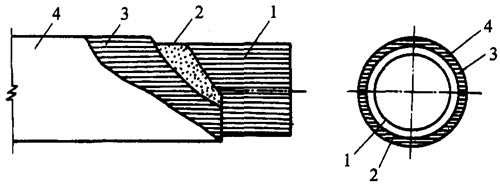

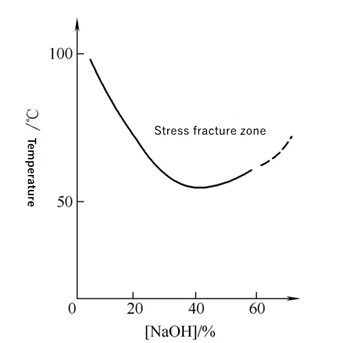

Lorsque la concentration d'hydroxyde de sodium est supérieure à 5%, les pipelines de vapeur en acier au carbone et en acier faiblement allié sont presque susceptibles de produire des fissures caustiques, la corrosion sous contrainte alcaline se produit généralement à plus de 50~80℃, en particulier près du point d'ébullition de la zone de haute température, concentration alcaline de 40% ~ 50%. Selon la théorie, lorsque la fraction de masse de NaOH local est supérieure à 10%, le film d'oxyde protecteur du métal sera dissous, et le métal de la matrice réagira avec l'alcali plus loin pour former des oxydes magnétiques corrosifs lâches et poreux, et la solution aqueuse est alcaline. Tant que 10~20mg-L-1 NaOH est contenu dans l'eau de la chaudière ou de l'échangeur de chaleur, l'évaporation locale répétée peut conduire à la concentration d'alcali sous le sédiment ou dans les fissures, provoquant une corrosion alcaline locale.

Les facteurs affectant la sensibilité du craquage caustique

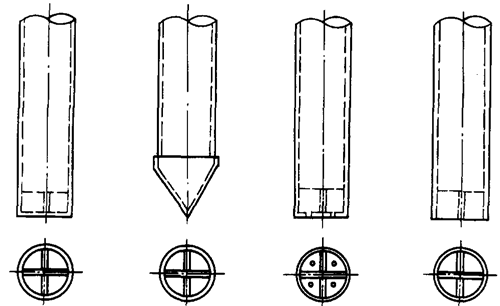

La fissuration caustique se produit facilement dans les parties concentrées d'un liquide contenant de l'alcali avec une contrainte résiduelle élevée, comme les pièces des joints de soudure, ce type de fissuration par corrosion sous tension se développe généralement de manière intergranulaire et les fractures sont remplies d'oxydes.

Les fissures fragiles alcalines dans l'acier au carbone conduite de vapeur apparaissent sous la forme de fines fissures intergranulaires avec des oxydes. Plusieurs facteurs principaux déterminent la fragilité de l'alcali : la concentration d'alcali, la température du métal et la contrainte de traction. Les expériences montrent que certaines fissures caustiques se produisent en quelques jours, tandis que la plupart se produisent après une exposition de plus d'un an. L'augmentation de la concentration d'alcali et de la température peut améliorer le taux de fissuration.

Moyen

La fissuration caustique est la corrosion qui se produit à des températures élevées dans la lessive concentrée. Lorsque la fraction massique de NaOH est inférieure à 5%, il n'y a pas de fissuration caustique. Cette lessive concentrée peut être le milieu de travail ou peut être recueillie pendant. Plus la concentration de soude caustique est élevée, plus la sensibilité au craquage caustique est grande, ce qui n'est pas seulement lié à la concentration de l'alcali, mais dépend également de la température de la solution.

La température

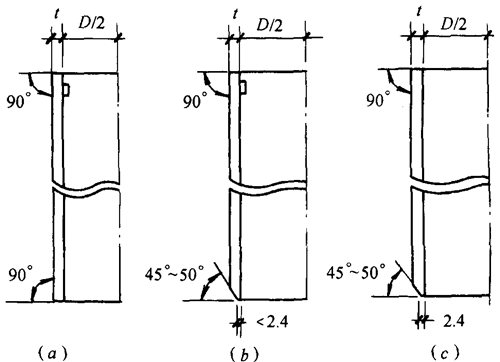

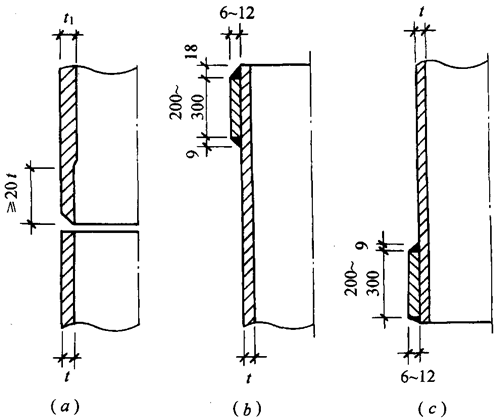

Le temps de rupture par fissuration des aciers à faible teneur en carbone pour conduites de vapeur augmente avec la diminution de la contrainte. On constate que le métal dans la zone affectée thermiquement avec la plus grande déformation plastique résiduelle, c'est-à-dire le métal chauffé à 500~850℃ dans le processus de soudage, a la plus grande tendance à la CSC. Il a été constaté dans la maintenance de l'équipement alcalin que les métaux chauffés à des températures supérieures à 550℃ et légèrement inférieures à la zone de recristallisation pendant le soudage avaient la plus grande tendance à la fissuration en solution alcaline, où la contrainte résiduelle de soudage et la contrainte de microstructure sont les plus importantes.

Éléments métalliques

Comme la fissuration caustique et la fragilité au nitrate de l'acier à faible teneur en carbone se fracturent le long du grain, on suppose que la sensibilité de cette fragilité est causée par la ségrégation de C, N et d'autres éléments à la limite du grain. Les éléments chimiques qui provoquent la fissuration caustique de l'acier des conduites de vapeur à faible teneur en carbone sont les suivants :

La ségrégation de C et de N aux joints de grains augmente la sensibilité à la fissuration caustique ;

▪ L'effet des oligo-éléments, dû à la ségrégation de S, P, As et d'autres impuretés aux joints de grains, augmente la sensibilité à la fragilisation par l'alcali. Cependant, une petite quantité de La, Al, Ti et V peut être due à la réduction de la ségrégation des impuretés nocives dans les joints de grains, ce qui réduit la sensibilité à la fragilisation par l'alcali.

▪ La fissuration caustique augmente avec la taille des grains ;

▪ Traitement thermique. La sensibilité à la fissuration caustique de l'acier après sphéroïdisation est supérieure à celle de l'état normalisé, ce qui peut être dû à l'augmentation de la ségrégation des joints de grains pendant la sphéroïdisation des carbures.

Potentiel

Le potentiel sensible de fissuration caustique de l'acier de pipeline de vapeur à faible teneur en carbone dans une solution de NaOH 35%~40% en ébullition est de -1150~800mV (SCE), et le potentiel de fissuration caustique se produit dans la plage de -700mV (SCE) au point d'ébullition (120℃). Au potentiel critique, le retrait de section de l'échantillon diminue fortement. L'analyse de la structure des rayons X montre que le film protecteur Fe3O4 est formé à la surface de l'échantillon.