아연 도금 사각 튜브 마감의 결함 및 예방

아연 도금 사각 튜브의 품질 요구 사항은 매우 높습니다. 그러나 강관 생산의 각 공정에서 불가피한 해당 품질 결함으로 인해 일부 강관은 강관의 전반적인 성능, 외경 및 벽 두께의 정확성, 평평한 표면 외에도 일부 특수 환경 조건에서 사용 중이며 직진도에 대한 요구 사항 외에도 표면, 끝면, 부식 방지 등에 대한 특별한 요구 사항도 제시됩니다.

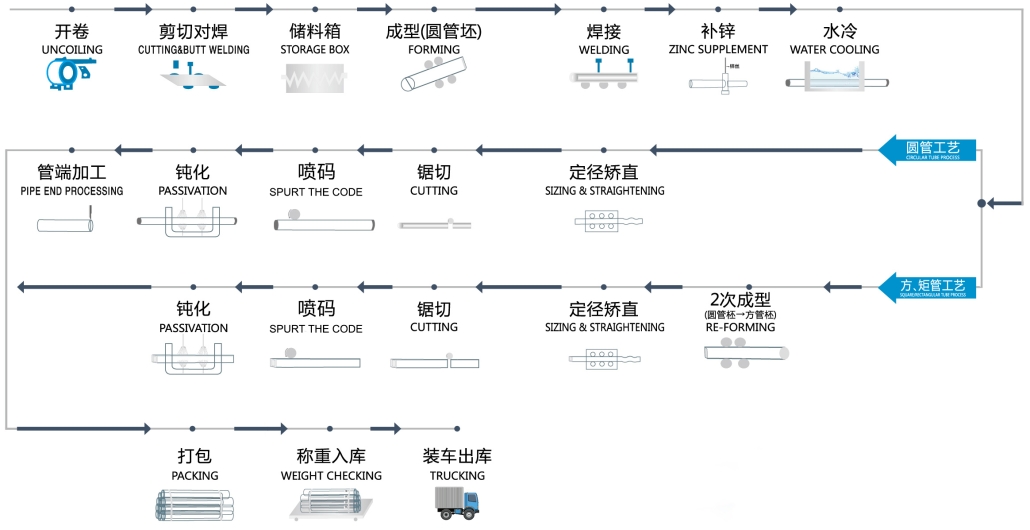

위의 요구 사항을 충족하려면 강관을 곧게 펴고 냉각 후 결함을 수리해야하며 파이프 끝을 처리해야하며 강관의 성능 검사 (테스트)를 통과 한 후 강관을 확인한 다음 길이 측정, 계량, 로고, 포장재 라이브러리를 확인해야합니다. 요컨대, 강관의 마감 공정은 강관의 결함을 제거하고, 강관의 품질을 더욱 향상시키고, 제품의 특수 용도의 요구를 충족시키고, 제품의 "정체성"을 명확히하는 데 없어서는 안될 중요한 공정입니다. 강관 마감에는 주로 강관 직선화, 끝단 절단(모따기, 사이징) 등이 포함됩니다.

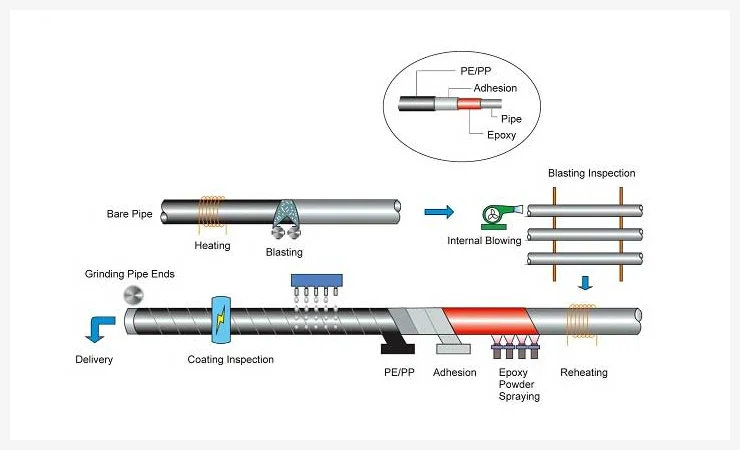

검사 및 검사(표면 품질 검사, 기하학적 치수 검사, 비파괴 검사 및 수압 시험 등), 연삭, 길이 측정, 계량, 도장, 스프레이 인쇄 및 포장 및 기타 공정. 일부 특수 목적 강관은 표면 쇼트 블라스팅, 기계 가공 및 부식 방지 처리도 필요합니다.

강관 마감의 다양한 공정에서 강관 검사 및 검사 절차의 요구 사항은 첫 번째 장에서 소개되었습니다. 강관의 길이 측정, 계량, 도장, 스프레이 인쇄 및 포장은 일반적으로 강관 본체의 타박상 및 긁힘과 같은 사소한 결함을 제외하고는 강관의 모양, 크기 및 성능을 변경하지 않습니다. 따라서 이 장에서는 강관의 변형 또는 가공과 관련된 세 가지 공정, 즉 직선화, 연삭 및 표면 처리에서 강관의 품질 결함 및 예방 조치에 중점을 두는 것을 목표로합니다.

이 표준은 강관에 대한 "표면 마감" 요구 사항을 지정합니다. 그러나 생산 과정에서 다양한 원인으로 인해 발생하는 강관의 표면 결함은 10가지에 달합니다(부록 "일반적인 아연 도금 강관 결함의 예" 참조). 이러한 결함에는 주로 표면 균열 (균열), 헤어 라인, 내부 주름, 외부 주름, 분쇄, 내부 직선 도로, 외부 직선 도로, 분리 층, 흉터, 구덩이, 볼록한 선체, 대마 구덩이 (포켓 마크 표면), 마모 (스크래치), 내부 나선형, 외부 나선형, 청색 선, 오목 보정, 롤 인쇄 등이 포함됩니다. 위에서 언급 한 강관의 표면 결함 중 일부 결함은 강관의 성능에 매우 유해하며 강관 균열 (균열), 내부 주름, 외부 주름, 분쇄, 박리, 매듭, 당김 등과 같은 위험한 결함이라고합니다. 오목, 볼록 등; 일부 결함은 강관의 성능에 상대적으로 적은 영향을 미치며, 이는 강철 구덩이 (표면), 파란색 선, 스크래치 (긁힘, 범프), 약간의 내부 직선 및 외부 직선, 약간의 내부 나선형 및 외부 나선형, 오목 보정, 롤 인쇄 등과 같은 일반적인 결함이라고합니다.

매우 경미하고 강관 사용에 거의 영향을 미치지 않는 일부 일반적인 표면 결함은 강관에 남아있을 수 있지만, 표준은 여전히 결함의 깊이와 길이(크기)에 대해 매우 엄격한 제한을 두고 있습니다. 위험한 강관 표면 결함의 경우 절단 또는 연삭을 통해 완전히 제거해야 합니다. 연삭이 가능한 강관 표면 결함을 연삭 할 때 지정된 연삭 점의 깊이와 연삭 점의 모양이 표준에 지정된 요구 사항을 충족해야합니다. 강관의 표면 품질을 향상시키기 위해 강관의 내부 및 외부 표면을 샷 블라스트 (샌딩), 샌딩 또는 가공 및 회전하는 경우가 있습니다.

아연 도금 강관의 표면 결함에는 두 가지 주요 이유가 있습니다. 한편으로는 파이프의 표면 결함 또는 내부 결함으로 인해 발생합니다. 반면에 생산 공정에서 생산되는 경우, 즉 압연 공정 매개 변수의 설계가 올바르지 않거나 공구 (금형)의 표면이 매끄럽지 않거나 윤활 조건이 좋지 않거나 패스 설계 및 조정이 불합리한 경우 강관이 나타날 수 있습니다. 표면 품질 문제; 또는 튜브 블랭크 (강관)의 가열, 압연, 열처리 및 교정 과정에서 가열 온도가 부적절하게 제어되거나 변형이 고르지 않거나 가열 및 냉각 속도가 불합리하거나 교정 변형이 너무 크면 강관이 나타날 수 있습니다. 과도한 잔류 응력은 또한 강관에 표면 균열을 일으킬 수 있습니다.