Utilisation des tubes de cuvelage dans les puits de pétrole et de gaz

Le tubage pétrolier est un tube d'acier utilisé pour soutenir la paroi des puits de pétrole et de gaz afin de garantir le bon déroulement du processus de forage et le bon fonctionnement de l'ensemble du puits après son achèvement. Plusieurs couches de tubage sont utilisées dans chaque puits en fonction de la profondeur de forage et des conditions géologiques. Le tubage est cimenté après le forage du puits et, contrairement aux tubes et aux tiges de forage, il n'est pas réutilisable et constitue un matériau consommable une seule fois. Par conséquent, la consommation de tubages représente plus de 70% de l'ensemble des tubages de puits de pétrole.

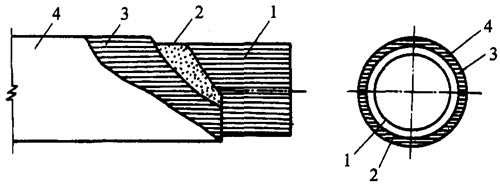

Les tubes spéciaux pour le pétrole sont principalement utilisés pour le forage de puits de pétrole et de gaz et pour le transport du pétrole et du gaz. Ils comprennent les tuyaux de forage, les tubages et les tuyaux de pompage. Le tube de forage pétrolier est principalement utilisé pour relier le collier de forage et le trépan et transmettre la puissance de forage. Le tubage pétrolier est principalement utilisé pour soutenir la paroi du puits pendant le processus de forage et après son achèvement, afin d'assurer le processus de forage et le fonctionnement normal de l'ensemble du puits après son achèvement. Le tube de pompage est principalement utilisé pour transporter le pétrole et le gaz du fond du puits à la surface.

Le tubage pétrolier est la ligne de vie qui permet au puits de fonctionner. En raison des différentes conditions géologiques, l'état des contraintes en fond de puits est complexe, avec des contraintes de traction, de compression, de flexion et de torsion agissant sur le corps du tubage de manière intégrée, ce qui impose des exigences élevées en matière de qualité du tubage lui-même. Lorsque le tubage lui-même est endommagé pour une raison ou une autre, cela peut entraîner une réduction de la production de l'ensemble du puits, voire son abandon.

En fonction de la résistance de l'acier lui-même, le tubage peut être divisé en différentes qualités d'acier, à savoir J55, K55, N80, L80, C90, T95, P110, Q125, V150, etc. Différentes conditions et profondeurs de puits nécessitent différentes qualités d'acier. Dans les environnements corrosifs, le tubage lui-même doit être résistant à la corrosion. Dans les endroits où les conditions géologiques sont complexes, le tubage doit également avoir des propriétés anti-écrasement.

27MnCrV est une nouvelle nuance d'acier pour la production de gaines en acier TP110T. 29CrMo44 et 26CrMo4 sont les nuances d'acier conventionnelles pour la production de gaines en acier TP110T. Le 27MnCrV contient moins d'éléments Mo que les deux derniers, ce qui permet de réduire considérablement le coût de production. Cependant, le processus normal d'austénitisation et de trempe est utilisé pour produire du 27MnCrV présentant une fragilité importante à haute température, ce qui se traduit par une ténacité à l'impact faible et instable.

Pour résoudre ces problèmes, deux méthodes sont généralement utilisées : la première est l'utilisation de la méthode de revenu après refroidissement rapide pour éviter la fragilité à haute température et obtenir la ténacité. La seconde est la méthode de trempe à basse température par l'austénitisation incomplète de l'acier afin d'améliorer efficacement les éléments nocifs et les impuretés, et d'améliorer la ténacité. La première méthode requiert des exigences relativement strictes en matière d'équipement de traitement thermique, ce qui entraîne des coûts supplémentaires.

AC1=736°C et AC3=810°C pour l'acier 27MnCrV, la température de chauffage pendant la trempe à basse température est sélectionnée entre 740-810°C. La température de chauffage sélectionnée pour la trempe sous-température est de 780 ℃, le temps de maintien du chauffage de trempe est de 15 minutes ; la température sélectionnée pour la trempe et le revenu est de 630 ℃, le temps de maintien du chauffage de revenu est de 50 minutes. En raison de la trempe sous-température dans la zone de chauffage biphasique α + γ, la trempe dans la rétention d'une partie de l'état de ferrite non dissoute, tout en maintenant une résistance plus élevée, la ténacité est améliorée.

En même temps, la trempe à basse température est inférieure à la température conventionnelle, ce qui réduit le stress de la trempe, et donc la déformation de la trempe, ce qui garantit le bon fonctionnement de la production du traitement thermique, et fournit une bonne matière première pour le processus ultérieur de tournage du fil.

Le processus a été appliqué dans l'usine de traitement, les données d'assurance qualité montrent que la limite d'élasticité Rt0.6 dans 820-860MPa, la résistance à la traction Rm dans 910-940MPa, la ténacité Akv dans 65-85J entre le tube d'acier après le traitement thermique, 100% de la résistance à la destruction qualifiée. Les données montrent que le tube en acier 27MnCrV a été une qualité assez élevée de tubage pétrolier de haute qualité, d'autre part, montre également que le processus de trempe à basse température est un moyen d'éviter la fragilité à haute température dans la production de produits sidérurgiques.

- Le tubage pétrolier est un tube de grand diamètre qui sert à maintenir en place la paroi ou le puits de forage des puits de pétrole et de gaz. Le tubage est inséré dans le trou de forage et fixé avec du ciment afin d'isoler le trou de forage des formations rocheuses et d'empêcher l'effondrement du trou de forage, ainsi que d'assurer la circulation de la boue de forage pour le forage et l'extraction.

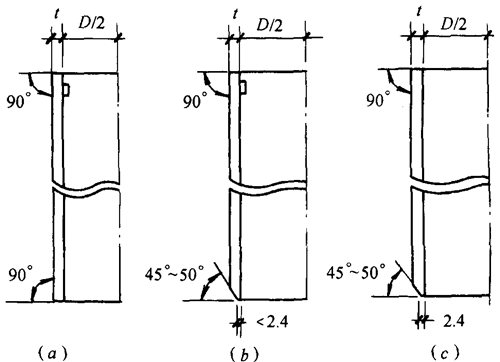

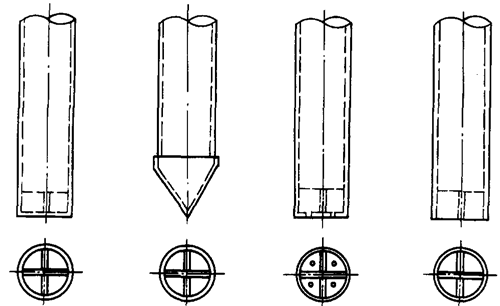

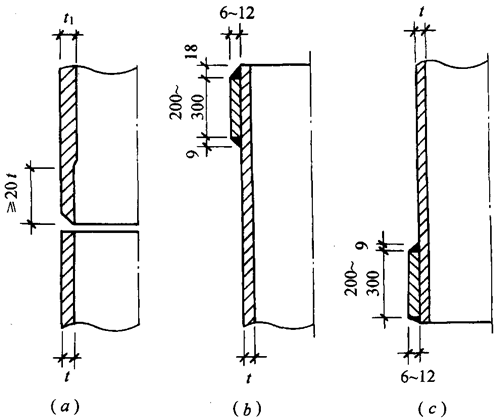

- Nuance d'acier de l'enveloppe de l'huile : H40, J55, K55, N80, L80, C90, T95, P110, Q125, V150, etc. Formes de traitement de l'extrémité du tubage : filetage rond court, filetage rond long, filetage trapézoïdal partiel, boucle spéciale, etc. Il est principalement utilisé pour le forage de puits de pétrole afin de soutenir la paroi du puits pendant le processus de forage et après l'achèvement du puits afin d'assurer le fonctionnement normal de l'ensemble du puits après l'achèvement du puits.

- La position importante de la conduite d'huile

- L'industrie pétrolière est une industrie qui utilise une grande quantité de tubes de pétrole, et les tubes de pétrole occupent une position très importante dans l'industrie pétrolière.

- 1. L'utilisation des tubes de puits de pétrole : dépenser beaucoup d'argent, économiser de l'argent, le potentiel de réduction des coûts est énorme. La consommation de tubes de puits de pétrole peut être estimée en fonction du métrage de forage annuel. Selon la situation spécifique de la Chine, environ 62 kg de tubes pétroliers sont nécessaires pour chaque mètre de forage, dont 48 kg de tubage, 10 kg de tubes, 3 kg de tiges de forage et 0,5 kg de tubes de forage. 3 kg de tige de forage et 0,5 kg de collier de forage.

- Le comportement mécanique et environnemental des tubes pétroliers a un impact important sur l'adoption de technologies avancées et sur l'augmentation de la production et de l'efficacité dans l'industrie pétrolière.

- Les pertes dues aux défaillances des conduites de pétrole sont énormes, et leur sécurité, leur fiabilité et leur durée de vie sont d'une grande importance pour l'industrie pétrolière.